Press-/Sintertechnologie

Die Halbzeuge werden mit entsprechenden Aufmaßen gefertigt. Diese Aufmaße werden so festgelegt, dass möglichst wenig Abfall bei der Zerspanung entsteht, auf der anderen Seite aber auch die Fertigteilkontur problemlos hergestellt werden kann. Die PTFE CC GmbH besitzt einen eng abgestuften Werkzeugpark, um ein optimales Verhältnis zwischen Halbzeug- und Fertigteilmaß zu erzielen. Durch materialbedingte unterschiedliche Schrumpfungen (hier gibt es deutliche Unterschiede zwischen PTFE rein, modifiziertem PTFE und PTFE-Compounds) können trotz gleicher Werkzeugabmessung die Abmessungen der Halbzeuge leicht variieren. Aus diesem Grund arbeiten wir nicht mit Halbzeuglisten, sondern passen die Halbzeugabmessungen ihren Fertigteilabmessungen an.

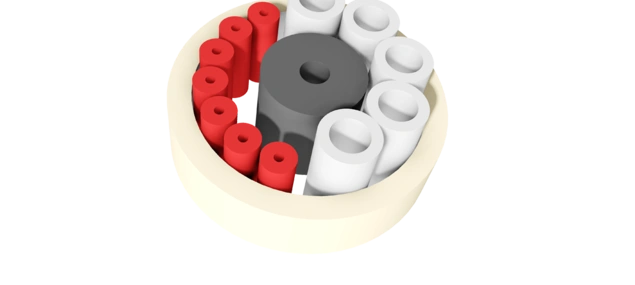

Das hohe Molekulargewicht von PTFE führt zu einer extrem hohen Schmelzviskosität (ca. 1011 bis 1012 Pa x s). Deshalb ist PTFE, obwohl rein chemisch gesehen eigentlich ein Vertreter der Produktgruppe der Thermoplaste, in der Realität tatsächlich ein „Sinterwerkstoff“, der nicht nach den typischen thermoplastischen Verarbeitungsmethoden wie Spritzguss oder Blasformen verarbeitbar ist. Auch ist es mit den gängigen Thermoplast-Schweißverfahren nicht verschweißbar. Durch spezielle Press- und Sintertechnologien können geometrisch einfache Halbzeugformen wie Vollstäbe, Hohlstäbe und Platten hergestellt werden. Das PTFE-Material wird bei Pressdrücken zwischen 120 und 700 bar mechanisch verdichtet. Die Weiterverarbeitung dieser Rohlinge, auch „Grünlinge“ genannt, erfolgt dann in speziellen Sinteröfen. In diesen Öfen wird dann mit genau definierten Sinterprogrammen, die abhängig von Materialien und Füllstoffen sowie von den Wandstärken sind, das Material fertig gesintert. Die Sintertemperatur liegt zwischen 360 und 380 °C. Nach Überschreiten des Kristallisationsschmelzpunktes bei etwa 342 °C geht das PTFE in den amorphen Zustand über und die zuvor verdichteten Pulverteilchen sintern zu einem homogenen Gefüge zusammen. Trotz Erreichen bzw. Überschreiten des Schmelz-/Gelpunktes erfolgt das Sintern der Pressteile „formfrei“, da aufgrund des hohen Molekulargewichtes die Gelstabilität von PTFE sehr hoch ist.

Die Herstellung von Halbzeugen durch Extrusion

Bei der sogenannten RAM-Extrusion wird PTFE-Pulver wird mittels eines periodisch einwirkenden Stempels schubweise durch ein beheiztes Rohr gedrückt. Der für die Verdichtung erforderliche Pressdruck entsteht durch die Wandreibung oder zusätzlich über eine Bremse. Verschiedene Heizzonen entlang des Extrusionsrohres und ein spezielles Temperaturprofil sorgen für vollständiges Durchsintern des PTFE-Stabes. Die Formgebung erfolgt generell durch die Form des Extrusionszylinders, wobei z. B. bei der Rohrherstellung ein Dorn verwendet wird, der den inneren Durchmesser ergibt. Mit Hilfe der RAM-Extrusion werden stangenförmige Halbzeuge (Vollstäbe, Hohlstäbe, Schläuche) quasi-kontinuierlich und wirtschaftlich hergestellt.